Das Digital Europe Programm der EU basiert auf Schlüsselelementen der Industrie 4.0.

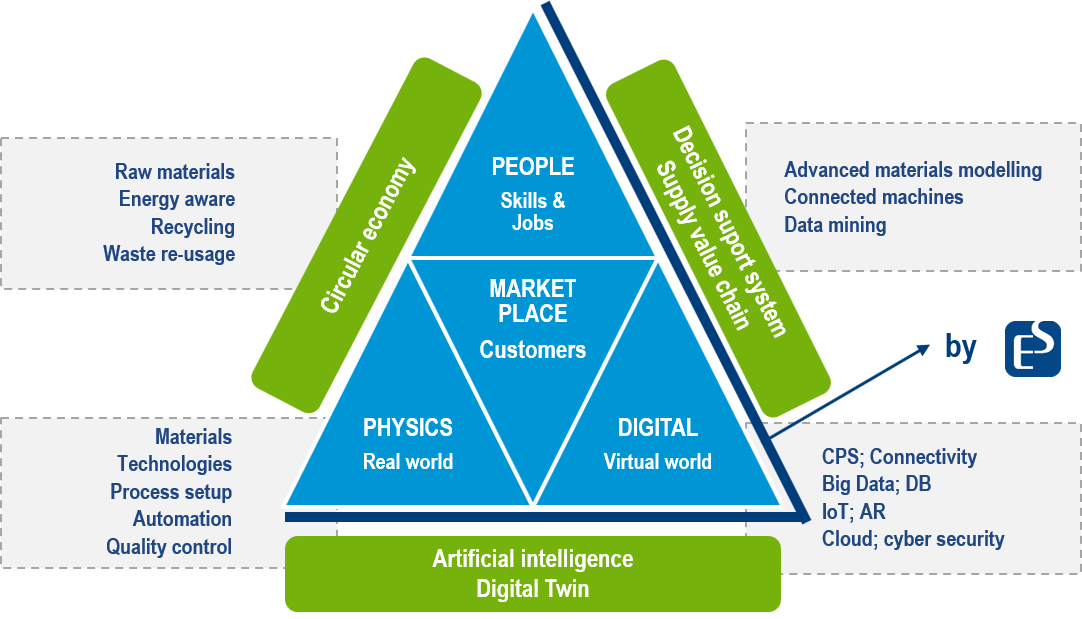

Die Welten der MENSCHEN, des DIGITALEN und der ECHTEN PHYSIK sind die Schlüsselbestandteile für die Wettbewerbsfähigkeit und Nachhaltigkeit einer kundenorientierten Smart Factory.

EnginSoft investiert in die menschlichen Fähigkeiten und Kompetenzen, um die Werkzeuge der Industrie 4.0 richtig einzusetzen. Das Schulungs- und Trainingsprogramm des Unternehmens ist integraler Bestandteil des Wissenstransfers an die Kunden - einige Beispiele sind die Zusammenarbeit mit europäischen akademischen Institutionen und dem TCN-Konsortium.

Das Digitale steckt in der EnginSoft DNA - schon seit den Pioniertagen der numerischen Modellierung in den 80er Jahren mit dem CAE Virtual Prototyping.

Ein Entscheidungsunterstützungssystem (Decision Support System - DSS) entlang der Wertschöpfungskette ist zwingend erforderlich, um die effektive Einführung der Schlüsseltechnologien (key enabling technologies - KETs) von Industrie 4.0 zu ermöglichen - fortschrittliche Materialmodellierung, vernetzte Maschinen, Data Mining, cyber-physische Systeme (CPS), Big Data, Internet of Things (IoT), Augmented Reality (AR), Cloud Computing, Cybersicherheit usw. Offensichtlich ist der Digitale Zwilling die strategische Verbindung zwischen der digitalen und der realen Welt und zielt auf die Minimierung der Ausschussproduktion (Zero Defect Manufacturing, ZDM) und die Maximierung der Gesamtanlageneffizienz (overall equipment efficiency - OEE) ab. In diesem Bereich unterstützt EnginSofts KI-gesteuerte Technologie die Ressourcen- und Zeitnutzung, die Wartung, Konfiguration und Automatisierung sowie die Qualitätsprognose. Die Kreislaufwirtschaft verknüpft Rohstoffe, Öko-Design, energiebewusste Prozesse und das Recycling und die Wiederverwendung von Abfällen am Ende der Produktlebensdauer.

Während der Entwicklung der anerkannten Definition von Industrie 4.0 im Jahr 2011 zur Beschreibung des Digitalisierungsprozesses und der Vernetzung der „Fabrik der Zukunft“, hat nur ein geringfügiger Teil der Unternehmen den Prozess der Digitalen Transformation tatsächlich umgesetzt. Ebenso bekannt ist eine Reihe von Vorteilen und Einschränkungen, die bei der Durchführung eines Industrie 4.0-Projekts auftreten können.

EnginSoft hilft seinen Kunden mit seiner langjährigen multidisziplinären Erfahrung, die Barrieren zu überwinden und die ersten Vorteile zu nutzen:

Die Smart Factory Strategie entwickelt und implementiert Fortschritte in der Messwissenschaft, die Leistungs-, Qualitäts-, Interoperabilitäts-, Wireless- und Cybersicherheitsstandards für Echtzeit-Prognostik und Überwachung, Steuerung und Optimierung der Integrität von intelligenten Fertigungssystemen ermöglichen.

Smart Factories sind komplexe Produktionsökosysteme, in denen die Konvergenz von Technologien und betrieblichen und IKT-Kompetenzen die digitale Transformation vorantreibt

Das Investitionswachstum wird auf 1,7 % in der digitalen Wirtschaft und auf +40 % in der Smart Factory in den nächsten 5 Jahren geschätzt, wenn das technologische Potenzial durch eine angemessene Steuerung, übergreifende Fähigkeiten und eine datengetriebene Kultur freigesetzt wird.

Im Jahr 2024 könnte der Wert der Smart Factory 1,4 Billionen Euro erreichen, da die Produktivität erhöht, der Marktanteil vergrößert und die Qualität und das Kundenerlebnis verbessert werden. Dies kann jedoch nur erreicht werden, wenn ein starkes Führungsprogramm und eine Kultur des datengesteuerten Betriebs eingeführt werden.

Allein der Markt für intelligente Produktionsplattformen erreichte 2019 ein Volumen von 4 Mrd. € und wird in den nächsten fünf Jahren voraussichtlich stetig wachsen. Laut den neuesten Untersuchungen sind China, Deutschland und Japan die drei führenden Länder in Bezug auf die Einführung von Smart Factories, dicht gefolgt von Südkorea, den USA und Frankreich.

Zwei Herausforderungenzeichnen sich ab: die Konvergenz von IT- und Betriebstechnologiesystemen und die Erweiterung des Spektrums an Fähigkeiten und Fertigkeiten, die benötigt werden, um die Transformation voranzutreiben, einschließlich funktionsübergreifender Fähigkeiten, transversaler oder sozialer Kompetenzen und digitaler Talente.

Jedes Produktionsunternehmen in der EU muss nach Exzellenz und Wettbewerbsfähigkeit streben, indem es die Produktivität, das Qualitätsmanagement und die Markteinführungszeit in Übereinstimmung mit den globalen Prioritäten, die den Makro-Herausforderungen und -Einflüssen entsprechen, verbessert.

Das innovative Hightech-Produkt ist die Antwort des Marktes auf die Erfüllung gesellschaftlicher Anforderungen und Innovationen entlang des Produktlebenszyklus. Die Fertigungsteams müssen darauf vorbereitet sein, die neuen maschinen- und datengesteuerten Produktionssteuerungen zu managen, die die Interaktion zwischen Mensch und Maschine und die Entscheidungsfindung neu gestalten und gleichzeitig die Energie- und Ressourceneffizienz berücksichtigen. Die letzte und wichtigste Auswirkung wird die Umweltbilanz für den Planeten sein.

Die Reduzierung der Emissionen der Fertigungsindustrie ist ein Muss und kann durch Abfallreduzierung, Recycling, erneuerbare Energien und Ressourceneffizienz erreicht werden.

Der 2018 World Manufacturing Forum Global Report definiert sechs Bereiche der Fertigung, die dessen zukünftige Entwicklung prägen werden (kognitiv, hyper-personalisiert, risiko-robust, zirkulär, inklusiv und schnell responsiv).

Six disruptive trends for the future of manufacturing

(source: World Manufacturing Forum, www.worldmanufacturingforum.org)

EnginSoft investiert durch die Einführung des digitalen Ansatzes in einige der sechs disruptiven Trends für die Zukunft der Fertigung.

Der von EnginSoft unterstützte digitale Ansatz ist ein grundlegendes Element einer inklusiven und widerstandsfähigen Fertigung.

Die Schlüsselprioritäten für 2020-2027 erfordern innovative Lösungen, die die gut etablierten Schlüsseltechnologien (KETs) der Industrie 4.0 integrieren.

Das robuste Produktdesign, die Simulation des Fertigungsprozesses und der von EnginSoft vorgeschlagene digitale Qualitätsansatz sind auf eine skalierbare Losgröße für die auf Anhieb richtige Fertigung ausgerichtet.

Agile Fertigung bedeutet die Anpassung an Kundenbedürfnisse auf der Suche nach maximaler Flexibilität in der Automatisierung und Plug-and-Play-Produktionslinien, die durch virtuelle Inbetriebnahme oder systemtechnische Modellierung unterstützt werden. Robuste, optimale Fertigung umfasst neue Materialien oder fortschrittliche Technologien (z. B. additive Fertigung), die unter Berücksichtigung der mehrstufigen Produktionslinie und Lieferkette in einem einzigartigen Simulationsworkflow (dem simulationsgetriebenen digitalen Zwilling) virtuell integriert und optimiert werden. Darüber hinaus regelt und prognostiziert der fertigungstechnische digitale Zwilling die Qualität und Ausfälle in der Produktion in Sandfabriken für angeschlossene Maschinen in Echtzeit.

Die digitale Zwillingslösung integriert ein durchgängiges Life-Cycle-Engineering vom Produkt bis zur Produktionslinie auf verschiedenen Ebenen.

Innovatives Design wird durch CAE-Produktleistungsnachweise, Montage- und In-Service-Funktionen mit einem modellbasierten Definitionsansatz (z. B. Toleranzanalysekette) und KI-gesteuerten Lösungen unterstützt. Produktbegleitende Dienstleistungen (z. B. vorausschauende Wartung von Maschinen oder Lebensdauerprognose in einer Massenproduktion) werden mit simultanem, ganzheitlichem und kollaborativem Produkt-Service-Engineering entworfen. Je komplexer und intelligenter das Produkt ist, desto wichtiger ist die integrierte Prozess-zu-Produkt-Designkette (z. B. Design für additive Fertigung).

Das innovative Produkt reagiert auf nachfrage- und kundenorientierte Wertschöpfungsnetzwerke mit der Abschätzung des Produktfußabdrucks.

Immer mehr Konstruktionsszenarien werden vom simulationsgesteuerten digitalen Zwilling vorgeschlagen. Die Pareto-Menge machbarer Lösungen umfasst fortschrittliche Materialien, verschiedene Konfigurationen und Fertigungsprozesse in einem multikriteriellen Arbeitsablauf, um die gegensätzlichen Ziele der mechanischen Leistung und Langlebigkeit mit den Metriken der Umweltverträglichkeit, Kosten und Ressourceneffizienz zu überwinden.

Die traditionellen computergestützten Technologien (CAx) und virtuelle Tools oder der komplexe digitale Zwilling sind Werkzeuge für uns Menschen. Menschen sind immer die Anführer der Innovation, indem sie digitale Werkzeuge nutzen, die durch Datenanalysen und Entscheidungsunterstützungssysteme (DSS) unterstützt werden (z. B. der datengetriebene digitale Zwilling).

Die grafische Benutzeroberfläche (graphical user interface - GUI) ist von grundlegender Bedeutung, da dort menschliche und digitale Technologien aufeinander treffen (z. B. die Art und Weise, wie menschliche Fähigkeiten A.I.-Lösungen ergänzen) wie ein Cobot in der Robotik. Die digitale Lösung muss alle Beteiligten in der Fabrik und entlang der Wertschöpfungskette einbeziehen, um die Entscheidungsfindung zur Bewältigung des ständigen Wandels zu unterstützen.

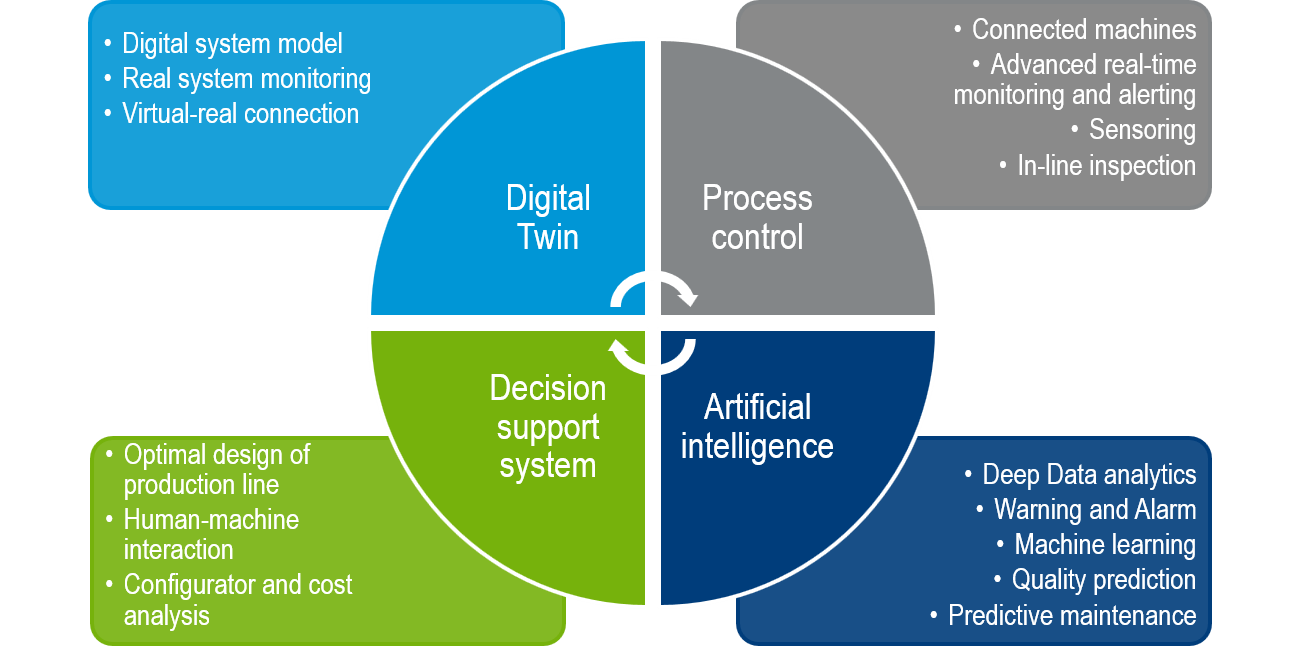

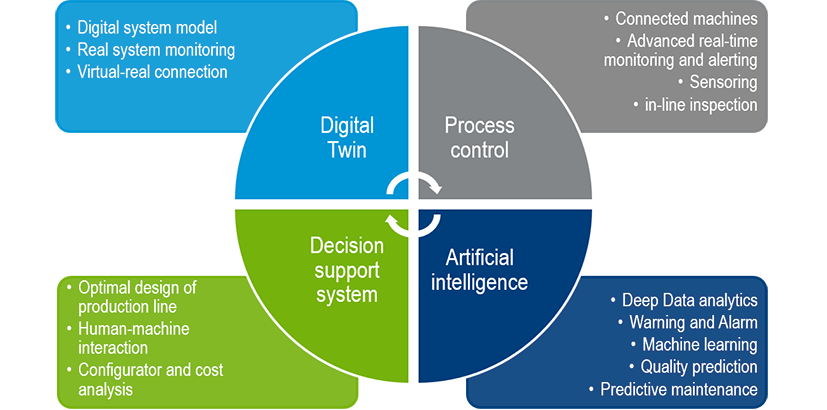

Es gibt vier neue Schlüsseltechnologien (KETs) für das Smart Manufacturing der Zukunft: der digitale Zwilling (DT), intelligente Prozesssteuerung (IPC), künstliche Intelligenz (AI) und Entscheidungsunterstützungssysteme (DSS)

Definition des Digitalen Zwillings

Ein Digitaler Zwilling ist ein virtuelles und verbundenes Modell eines real arbeitenden Systems. Der DT besteht aus drei Elementen: intelligente Prozesssteuerung (IPC), KI-gesteuerte Modellierung und Entscheidungsunterstützungssysteme (DSS). Er reproduziert das Verhalten und die Historie des realen Systems und ermöglicht so ein besseres Ressourcenmanagement.

Intelligente Prozesssteuerung (IPC)

Wenn der DT nicht als ein einzelnes virtuelles Modell klassifiziert wird, das von der realen Leistung getrennt ist, wird er über andere neuen KETs wie intelligente Prozesssteuerung eingestuft. Machine-to-Machine (M2M)-Konnektivität und neue Sensoren/Alarme fördern die Erfassung von Eingangsdaten aus dem Produktionssystem, die mit linearen Inspektionsmessungen in einem umfassenden Nachverfolgungsrahmen korreliert werden. Dies wird als Produkt-ID oder Zyklus bezeichnet.

Artificial Intelligence (AI)

The application of deep data analytics (DDA) and machine learning (ML), already applied in other fields, interprets the complex and highly non-linear correlations between data to understand, predict and optimize the performance of a process, product or service. The first result is the automatic definition of alarm and warning thresholds; the final goal is the predictive model of product quality or the prediction of equipment failure to improve maintenance (e.g. maintenance as a service, MaaS). The training and re-training of predictive models often requires large amounts of data and the actual dataset could be very expensive in terms of time and resources. EnginSoft proposes the fusion of the virtual and real Design of Experiments (DoE) to accelerate the construction of suitable data set.

Decision Support System (DSS)

If data is the newest asset of smart manufacturing, data interpretation and visualization must be intelligent and fast to support decision making in case of performance deviations. The optimal new configuration of production parameters is based on a deeper cause-effect correlation to react quickly and correctly.

CASE STUDY

This technical article describes a human body model (HBM) wizard developed for RecurDyn and discusses what is already possible and what is in the development pipeline for the near future. Biomotion Solutions provides software to quickly build HBMs in industrial-grade simulation packages.

multibody recurdyn industry4 biomechanics

CASE STUDY

In this technical article, Fiat Chrysler Automobiles explain how they created a multibody optimization project to identify the optimal values for the powertrain suspension stiffness for a three-cylinder engine in order to minimize the vibrations at idle condition and ensuring greater ride comfort to the passengers.

automotive optimization modefrontier

Einige unserer Softwarelösung für Industry 4.0 - Strategy and Research

software

industrialPhysics is an innovative simulation platform for the digital design and virtual commissioning of complex production machines, lines and plants.

iphysics industry4 optimization mechanics

software

MapleSim, als Software zur Simulation von Mehrkörpersystemen, unterstützt den Anwender sowohl in der frühen Konstruktionsphase, als auch in der Optimierung der Performance.

maple maplesim

software

Maple verbindet die weltweit leistungsfähigste Rechen-Engine mit einer Bedienerschnittstelle, die es äußerst einfach macht, mathematische Probleme zu analysieren, zu untersuchen, zu visualisieren und zu lösen.

maple maplesim

software

Maple Flow is an advanced software for symbolic processing, visualization, and analysis of mathematical data and models. Developed by Maplesoft, Maple Flow combines the power of symbolic computation with an intuitive interface, allowing users to explore and solve complex problems efficiently.

maple maplesim