Fortschrittliche digitale Lösungen und Schlüsseltechnologien müssen ständig neu ausgerichtet werden, um die Probleme des Fertigungssektors zu lösen. Nur durch Effizienzsteigerung, Reduzierung der Time-to-Market, Minimierung der Kosten und Erhöhung der Produkt- und Servicequalität kann der Fertigungssektor wieder wettbewerbsfähig werden und bleiben.

Unsere Erfahrung bestätigt die von der European Factories of the Future Association prognostizierten Einflüsse, die durch Digital Fertigung erzielt werden können:

Digitale Fertigung als Treiber für Geschäftsergebnisse im Detail:

Reduzierte Ausfallzeiten – 48% | Reduzierte Fehlerquote – 49% | Einführung neuer Produkte– 23% |

Verbesserung der Gesamtanlageneffektivität – 16% | Inventur Verbesserung– 35% | Reduzierter Energieverbrauch–

18%

(Quelle: European Factories of the Future Association, www.effra.eu.)

Ein Digitaler Zwilling (Digital Twin) ist ein virtuelles Modell eines realen Arbeitssystems. Es reproduziert das Verhalten und die Historie dieses Systems, um eine bessere Konstruktion, Produktion und Betriebsführung von industriellen Prozessen, Anlagen und Systemen zu ermöglichen.

EnginSoft kategorisiert die DTs in verschiedene Gruppen, die unterschiedliche und eigenständige Anwendungsbereiche repräsentieren.

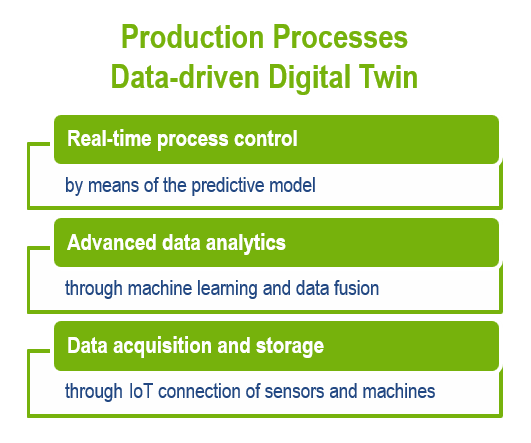

Anwendung des Digital Twin Ansatzes zur erweiterten und intelligenten Steuerung von bestehenden Produktionsprozessen

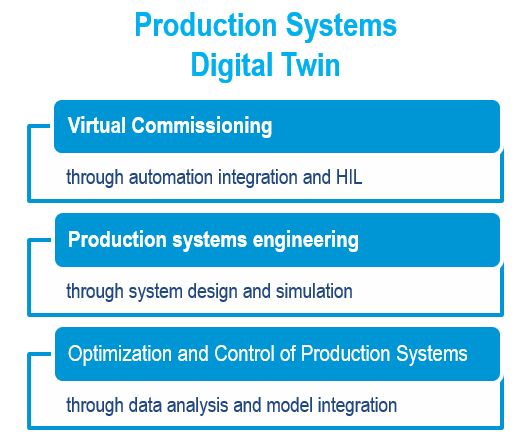

Anwendung des Digital Twin-Ansatzes auf Produktionssysteme

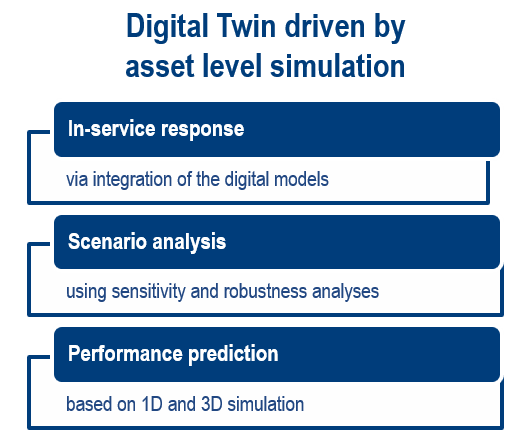

Anwendung des Digital Twin Ansatzes Auf das Produkt und Wartung von Produktionsanlagen

DT bestehen aus drei Elementen: intelligente Prozesssteuerung (IPC), KI-gesteuerte Modellierung und Entscheidungsunterstützungssysteme (DSS).

Der kombinierte Einsatz von Simulation (Finite-Elemente-Analyse, FEA) und Datenanalyse senkt die Kosten und erhöht die Zuverlässigkeit von Qualitätsprognosemodellen.

Mit Hilfe der Simulation können Sie den Produktionsprozess verstehen, signifikante Prozessparameter und die entsprechenden Intervalle identifizieren. Anschließend können Sie gezielte experimentelle Versuchsplanungen (DOEs) durchführen und die für die Erstellung der Modelle benötigten Daten kostengünstiger sammeln.

Durch die Anwendung multivariabler Analysetechniken können Sie genaue Prognosemodelle erstellen und diese validieren. Die Modelle können dann in die Maschine integriert werden, indem virtuelle Sensoren erstellt werden oder dem Bediener die richtigen Prozessparameter vorgeschlagen werden.

Datengesteuerte Digital Twins:

Design von automatischen Maschinen und Roboterzellen mit Virtueller Inbetriebnahme

Die virtuelle Inbetriebnahme wird für die integrierte Konstruktion von Mechanik, Robotik und Automatisierung von Maschinen, automatischen Linien und Systemen für die Fabriklogistik eingesetzt.

Anhand des 3D-CAD-Modells der automatisierten Maschine oder des Produktionssystems wird ein virtuelles Inbetriebnahme-Modell erstellt, das die Programmierlogik von SPS- und Robotersteuerungen integriert, um eine realistische Simulation zu ermöglichen.

Diese Modelle ermöglichen es, das System zu entwerfen und die Automatisierung (Interaktion zwischen Sensoren, Aktoren und Steuerungssoftware) vor der Realisierung zu validieren. Ziel hierbei ist es, das reale Verhalten zu simulieren und Probleme zum Zeitpunkt der Inbetriebnahme zu vermeiden (eine „Bindung" zwischen der physischen Maschine und dem Steuerungssystem). Darüber hinaus ermöglichen Augmented-Reality-Funktionen die Verwendung von virtuellen Inbetriebnahme-Modellen zur Unterstützung des Verkaufs und der Wartung von automatischen Maschinen sowie für simulationsbasierte Schulungen.

Entwurf und Optimierung von Systemen und Produktionslinien mit eventdiskreter und agentenbasierter Simulation

SIMUL8 ist eine Simulationssoftware für die Modellierung, Analyse und Optimierung der Leistung von Produktionssystemen auf Systemebene während ihrer Entwurfs-, Rekonfigurations- und Produktionsplanungsphasen. Mit den Simulationsbausteinen können Sie genaue Systemmodelle komplexer Systemarchitekturen erstellen, wie z. B. Produktionslinien, Job-Shops, Roboterzellen, Montagesysteme und komplexe Produktströmungen. Die Erstellung eines vorläufigen Modells erfordert nur wenige Informationen (z. B. ausgehend von einer Prozessliste und dem 2D-Layout der Anlage), während die Simulation schrittweise um weitere Details ergänzt werden kann.

SIMUL8-Modelle liefern Entscheidungsträgern wichtige Informationen, wie z. B:

Die Modelle lassen sich leicht mit Optimierungsalgorithmen verbinden, indem sie die Ausgabeziele (Durchsatz, Qualitätsausbeute) und Randbedingungen (Maschinenkapazitäten, Ausfallraten, Schichtmuster und andere Faktoren, die die Gesamtleistung und Effizienz von Produktionssystemen beeinflussen) berücksichtigen.

Daher ermöglichen sie die Bewertung der Auswirkungen verschiedener Planungsstrategien, des Chargen- und Produktionslaufmanagements und der Bediener, der Wartungsstrategien, der Auswirkungen von Eingriffen in das System (Änderung des Layouts, Austausch von Maschinen, Eingriffe zur Verringerung der durchschnittlichen Wiederkehrzeit bestimmter Ereignisse usw.), der Auswirkungen des Hinzufügens neuer Produkte online usw. und die Ermittlung der besten Kompromisslösungen angesichts gegensätzlicher Ziele (z. B. Kosten vs. Produktivität).

Entwicklung von Zustandsüberwachungs- und vorausschauenden Wartungsmodellen auf Anlagenebene

Die Kombination von Technologien für numerische und symbolische Berechnungen (Maple) und einem Multi-Domain-Simulationssystem auf Basis von Modelica (MapleSim) ermöglicht die Erstellung effizienter Simulationsmodelle, die mechanische, elektrische, hydraulische usw. Komponenten und deren Steuerung integrieren. Basierend auf der Fähigkeit, 3D-CAD-Modelle zu importieren, ist es möglich, gelenkige Systeme (kinematische Ketten) unter Berücksichtigung von Massen und Trägheit genau zu modellieren. Die Kombination dieser Funktionen ermöglicht eine genaue Modellierung, die das Verhalten realer Systeme nachbildet.

Die effiziente Generierung von C-Code gemäß dem FMI-Standard (Functional Mockup Interface) ermöglicht es, die Modelle in Form einer FMU (Functional Mockup Unit) zu exportieren und sowohl den Modellaustausch als auch die Co-Simulation durch die Integration anderer Technologien zu unterstützen. Die resultierenden Modelle können mittels Software in the Loop (SIL) in die Logik der Maschine integriert werden, indem ein digitaler Zwilling für die Zustandsüberwachung von Anlagen und die vorausschauende Wartung erstellt wird.

CASE STUDY

Racing engines are continuously evolved and fine-tuned to allow them to achieve extraordinary levels of performance, albeit with great complexity. However, MotoGP regulations restrict engine development by constraining some of the main design parameters.

optimization modefrontier cfd ansys rail-transport

CASE STUDY

This article discusses a realistic multi-objective parameter optimization study of a highly athletic one-legged robot, called Skippy, in which both the parameters of the mechanism and the parameters of its optimal behaviors were sought.

optimization modefrontier biomechanics

CASE STUDY

The following article explains how this new approach to the design of automated machines can enable industrial automation OEMs and system integrators to achieve these business imperatives with the assistance of industrialPhysics simulation software.

mechanics iphysics industry4

Einige unserer Softwarelösung für Industry 4.0 - EnginSofts Ansatz für die Digitale Fertigung

software

Maple Flow is an advanced software for symbolic processing, visualization, and analysis of mathematical data and models. Developed by Maplesoft, Maple Flow combines the power of symbolic computation with an intuitive interface, allowing users to explore and solve complex problems efficiently.

maple maplesim

software

MapleSim, als Software zur Simulation von Mehrkörpersystemen, unterstützt den Anwender sowohl in der frühen Konstruktionsphase, als auch in der Optimierung der Performance.

maple maplesim

software

industrialPhysics is an innovative simulation platform for the digital design and virtual commissioning of complex production machines, lines and plants.

iphysics industry4 optimization mechanics

software

Maple verbindet die weltweit leistungsfähigste Rechen-Engine mit einer Bedienerschnittstelle, die es äußerst einfach macht, mathematische Probleme zu analysieren, zu untersuchen, zu visualisieren und zu lösen.

maple maplesim