Gli stampi, parte integrante del processo produttivo

Autore: Giampietro Scarpa | Gennaio 2024 | Tempo di lettura: 3 minuti

L’attenzione della produzione degli stampi è spesso fortemente sbilanciata verso i componenti da produrre in termini di qualità e di prestazioni meccaniche. Le attrezzature necessarie per produrre tali componenti vengono progettate principalmente per assolvere a questi obiettivi.

Una buona progettazione di un processo produttivo deve però avere una visione “olistica” del processo stesso, cioè deve considerare le attrezzature come degli “stuntman” del processo. Se si rompono il film d’azione non può proseguire.

Lo studio e la definizione di scelte ottimali permettono infatti di migliorare la vita, la maneggevolezza e la resa degli stampi. Un approccio multidisciplinare aiuta il progettista di processo a raggiungere questo risultato.

Progettazione avanzata di stampi con la Simulazione Numerica

Per sostenere e ottimizzare la progettazione avanzata di stampi da pressocolata e della relativa struttura di supporto (pressa e porta-stampi) è possibile sfruttare una procedura di analisi tecnologico-ingegneristica basata sulla simulazione numerica. Tale procedura è in grado di importare i dati ottenuti dal processo virtuale di produzione (pressione e temperatura del fuso e evoluzione delle temperature nelle attrezzature nelle varie fasi del processo produttivo) e di inserirli in un modello FE strutturale in grado di valutare l’effetto di rigidezza accoppiata dell’intera struttura.

Il metodo integrato “Processo-Prodotto” così sviluppato è in grado, attraverso simulazioni strutturali, di riprodurre le varie fasi di precarico della pressa ed i carichi operativi, nel reale ciclo di funzionamento, uniti ai carichi termo-strutturali dovuti all’iniezione della lega con lo scopo di:

- Visualizzare la distribuzione delle tensioni reali all’interno e in superficie della struttura della pressa, porta-stampi e stampi (Fig. 1);

- Valutare i giochi tra i componenti degli stampi e le relative pressioni di contatto nelle diverse fasi di iniezione, in modo da predire eventuali formazioni di bave (Fig. 1);

- Studiare e predire le zone a maggior rischio di fatica termica dovute alla pulsazione di pressione e calore apportati durante le fasi di iniezione (Fig. 1);

- Valutare la deformazione della superficie stampante nelle fasi di compattazione e raffreddamento, in modo da controllare la forma finale del componente pressocolato;

- Ottimizzare la forma degli stampi in modo da ridurre il peso della struttura garantendo la voluta rigidezza e resistenza termo-meccanica (incollaggi, usura e cricche per fatica) (Fig. 2).

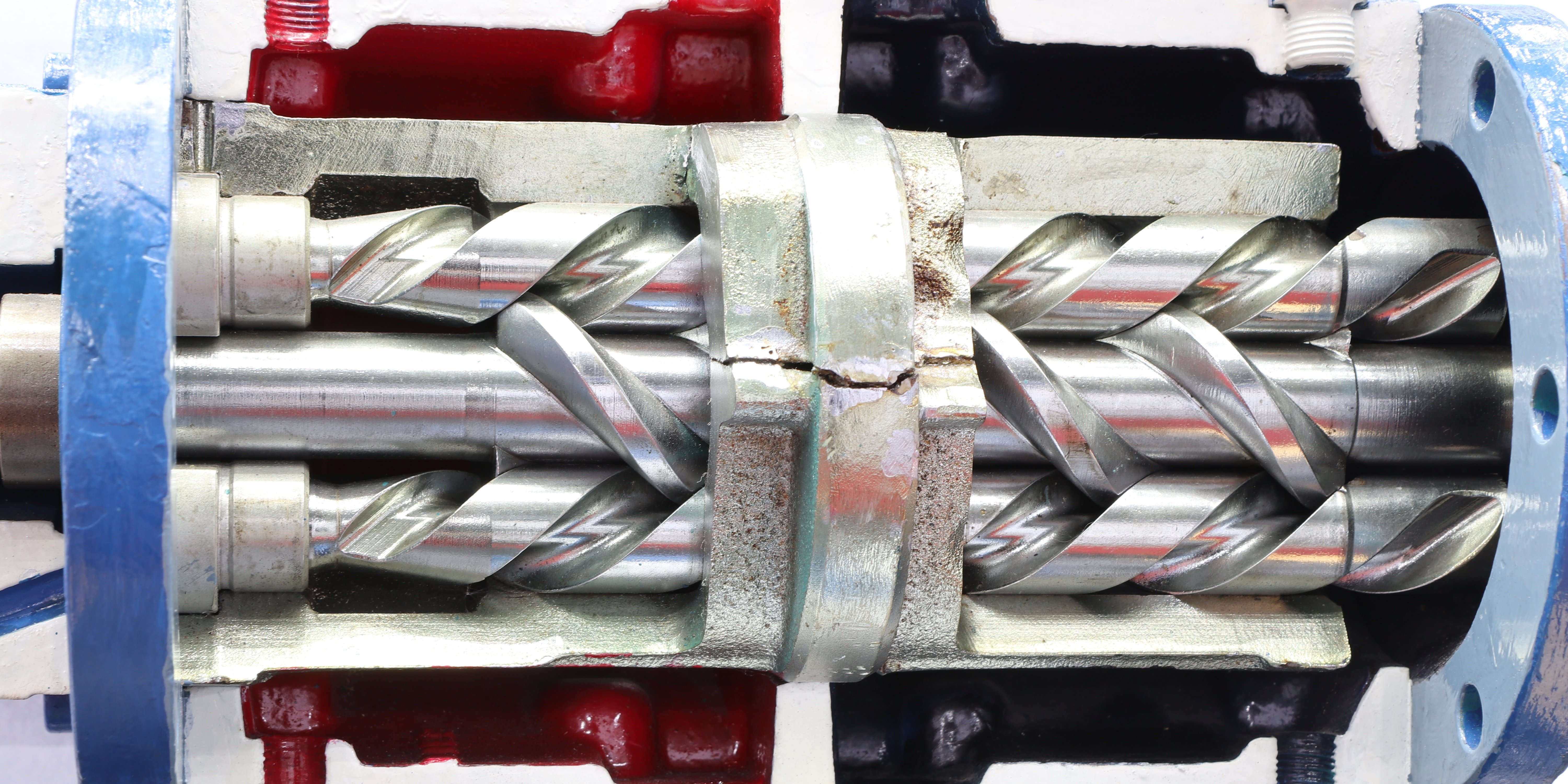

Fig.1 – Analisi FEM delle attrezzature

Inoltre il concetto di simulazione multi-fisica, accoppiata con un’analisi parametrica, permette di ottimizzare le attrezzature, consentendo di valutare gli effetti strutturali di modifiche geometriche sul complesso comportamento dell’intero stampo, rappresentate con modelli FE ad elevato numero di gradi di libertà (da 1 a 6 milioni) e accoppiamenti tra le varie parti estremamente non lineari (contatti e attriti).

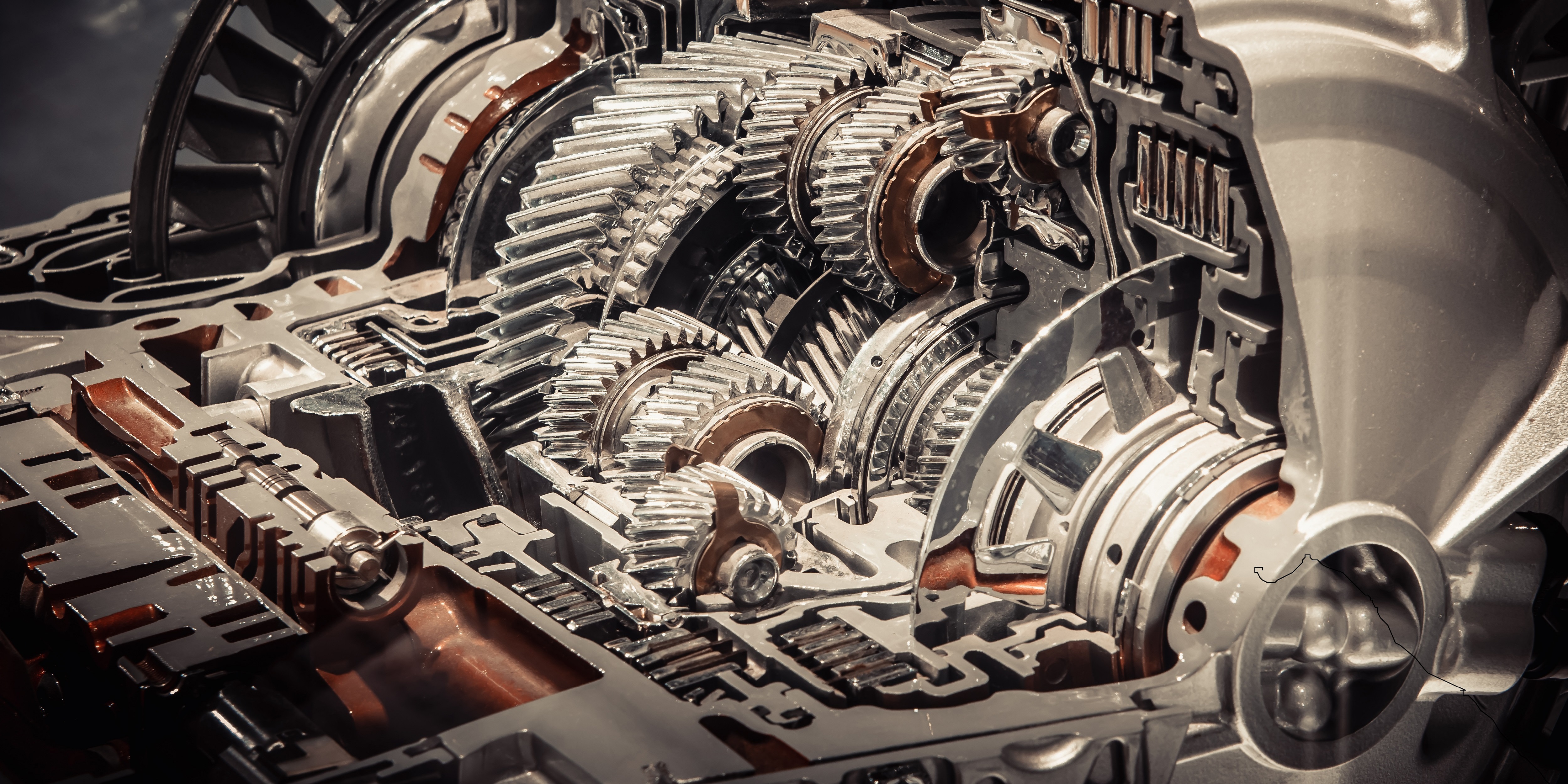

Fig. 2 - Spostamenti pulsanti sull’assieme, per valutare la forma assunta dalla superficie stampante.

Questo metodo di lavoro permette quindi di ottimizzare non solo la qualità del componente prodotto, ma agevola il progettista nell’identificare soluzioni ottimali quali:

- Aumento della vita a fatica termica delle parti stampanti

- Riduzione del peso delle parti stampanti

- Ottimizzazione dei tempi ciclo di produzione

Se ti interessa avere maggiori informazioni su questa metodologia e scoprire i vantaggi che la tua azienda avrebbe nell'integrarla all'interno dei suoi processi di progettazione e produzione, contattaci, uno dei nostri esperti risponderà a tutte le tue domande.

Newsroom

Il blog di EnginSoft offre novità e consigli preziosi per superare le sfide ingegneristiche con una visione sistemica e globale

CMMS: La chiave per una manutenzione intelligente e competitiva nello smart manufacturing

digital-manufacturing simulazione

Dall'aratro allo Smart Farming

digital-manufacturing simulazione

Romania: Il futuro verde di agricoltura e vino – l’anima della Transilvania incontra la tecnologia

digital-manufacturing simulazione

Ridurre tensioni e deformazioni nei getti pressofusi

magma metal-process-simulation

Innovazione CAE per imballaggi più ecologici

particleworks

Disegni tecnici sui modelli 3D

tolerances

Il puzzle della durabilità delle gomme

endurica simulazione

Simulazione di tensioni e deformazioni nei getti strutturali pressocolati

magma metal-process-simulation

Gli stampi, parte integrante del processo produttivo

magma metal-process-simulation

Migliora la trasmissione meccanica con l'analisi NVH

automotive multibody